マルタカ 石材セミナー

| 2008年7月23日 実施 マルタカ 石材メンテナンスセミナー 講師:杉本治郎 先生 会場:ジョンソンディバーシー㈱ フロアラボ  当サイトに寄稿していただいているマルタカ主催の、石材メンテナンスセミナーが行われました。 当サイトに寄稿していただいているマルタカ主催の、石材メンテナンスセミナーが行われました。内容は、午前中は最近の石材と模擬石材についての講義、午後は『失敗しない酸洗いと現場研磨、バーナーによる滑り止め加工』をテーマにした、実演指導です。 ここでは、当日の講演がどのような内容だったのか、特に実演部分について簡単にご紹介します。実際の石材を用いた作業実演にご興味ある方は、次の機会には是非、ご参加ください。 |

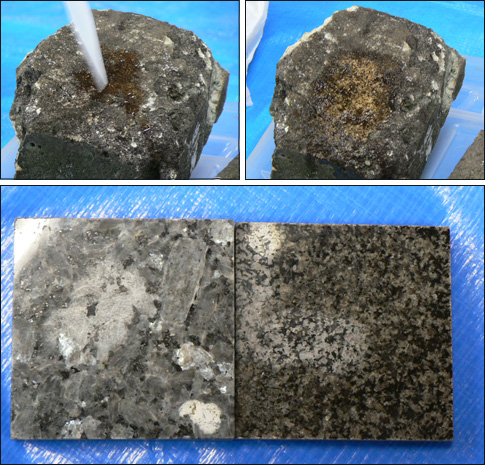

| 午前中の講義では、石材メンテナンスの歴史や、石材利用の流行、それにまつわるメンテナンス上の注意点などについて解説がありました。 たとえば、石材の汚れの原因について、建材として石材を用いたものの、その用い方は適切か、用いた場所が汚れの原因になっていないか。また、最近流行している石材を模した模擬石材について、そうと知らずに模擬石材に用いてはならないメンテナンス方法を用いていないだろうか。 そういった研究や、石材や模擬石材の判別方法について、写真を用いての説明がありました。  携帯できる小型顕微鏡を用いての、石材と模擬石材の判別(右写真)。 携帯できる小型顕微鏡を用いての、石材と模擬石材の判別(右写真)。紙の印刷物を顕微鏡で観察すると、シアン、マゼンタ、イエロー、黒、以上4色の点の集まりでできているのが判ります。写真にある大理石を模したパネル(左)も、その表面を顕微鏡で観察すると、紙の印刷物と同様の点の集まりが見えてきます。 こういった模造品であれば、薬品を用いることもなく、表面を観察するだけで判別可能です。 |

実演指導 実演指導午後は、石材メンテナンスに用いる多種多様な道具や薬品についての解説。そして実際の石材への作業実演が行われました。 |

| 実演1:薬品洗い 薬品を用いての石材表面の汚れ落としと、その注意点について、実際に作業を行いながら(写真上段)。また、誤った薬品を用いたり、薬品が石材表面に浸透することで起こる、白化などのトラブルについて解説がありました(写真下段)。  全てに通ずる基本は、石材は微視的に見ればスポンジのように液体の染み込む余地のある素材であることです。 せっかくメンテナンスしようと思っても、うっかり汚水や薬品を零したり、汚水のバケツを石の上に放置したりすれば、かえって汚れの原因になってしまいます。こういった、液体が石材表面に染み込むことで起きる汚れのトラブルは、多くの場合、作業前に必要十分な水を散布する(綺麗な水を先に入れてしまう)ことで、回避できるそうです。 |

| 実演2:大理石の磨き ハンドポリッシャーを用いて、大理石の表面を磨きます。 まず、サンプルの大理石は既に磨き上げられているため、実演を行う前に、テープで囲った作業範囲を、目の粗いパットを用いてツヤがなくなるまで表面を荒らします。  あらためて表面の磨きを開始。 ここでは施工前後の状況を比較するために、作業範囲の半分(写真手前)にだけ施工します。 霧吹きを用いて、表面を濡らしながら磨きます。縦に磨いたら、次は横に。表面の様子を見ながら、パットを目の粗いものから細かなものへ交換しつつ、磨きが進むにつれて水の量を減らしつつ、磨いていきます。  十分に磨いたら、仕上げ用の粉をうち、やはり水を吹きつけてから磨きあげます。 右下の写真が磨き終えたサンプルです。照明の反射具合から、作業を施した部分にツヤが戻っているのが判ります。  |

| 実演3:御影石の磨き 次に、御影石の表面を磨きます。 こちらはもともとツヤのないサンプル表面を部分的に磨きあげ、施工前後のツヤを比較します。 作業内容は基本的に大理石と同じで、十分に表面を濡らしつつ、縦に横にと、作業範囲の表面が均一になるように磨いていきます。 磨くうちに表面が濡れた削りカスでいっぱいになりますから、時折除去して表面の具合を確認しつつ作業を進めます。  磨き終えた御影石の表面。作業を施した部分(写真右手)には、照明の明かりが反射しています。  今回はサンプルの狭い範囲で作業を行いましたので、作業を行った時間は、それぞれ20分~25分程度でしたが、これが広範囲に及ぶと、それなりに根気がいる作業となります。 また、石材表面を部分的に補修する場合などに、周辺とのツヤの具合がマッチしているだろうか、どの程度磨けばいいのか、それを判断するには、それなりの経験と観察力が必要になりそうです。 |

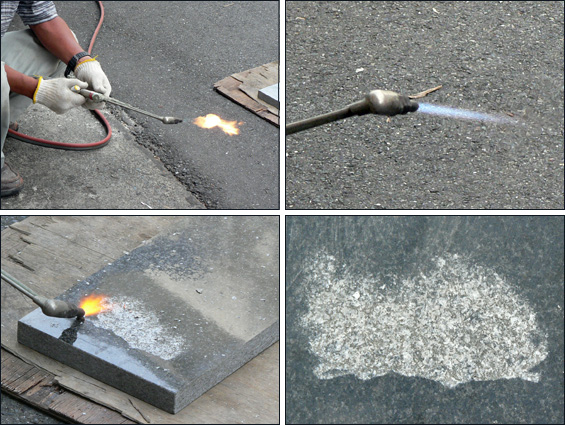

| 実演4:バーナーによる滑り止め加工処理 ガスバーナーを用いて御影石の表面を荒らす、滑り止め加工について実演を行いました。 まず、前提として可燃ガスやガスバーナーを使用する資格が必要です。必要な資格は、所定の場所で講習などを受ければ、比較的簡単に取得できるそうです。 |

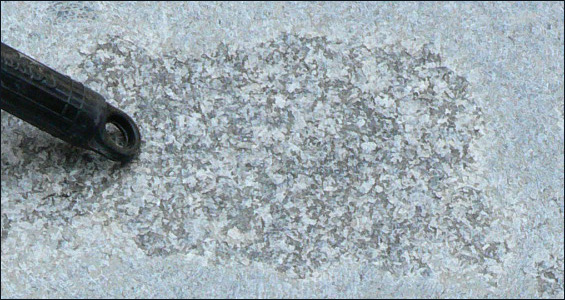

| 滑り止めが必要な場所には、最初から滑り止め加工した建材が敷かれるのが本来の姿だと思いますが、たとえば、ビルのロビーなどの人通りの多い場所に、ピカピカに磨き上げられた御影石を敷いてしまい、後になってから『雨の日に転倒事故が起きて危険なので、滑り止め加工して欲しい』などという依頼があった場合など、この作業で対処することができます。 ガスバーナーで御影石の表面をあぶると、バチバチと音をたてながら、表面が細かく砕け、剥がれて飛び散ります。 ここで最も注意しなければいけないことは、絶対に手を止めないことです。手を止めると熱が集中して、ひび割れの原因になってしまうそうです。最悪、石材が真っ二つ……なんてことにもなりかねません。表面を荒らしていて、ちょっと剥がれ具合が気に入らない場所があっても、そこへ集中的に炎をあてたりすれば、致命的なことになりかねませんので注意しましょう。  さて、上の写真の実演では、磨き上げられた御影石の表面を、いきなりバーナーであぶっていますが、これでは実際の作業は上手くいきません。 下の写真は作業した場所を拡大したものですが、荒れた表面の中にツヤのある部分が残っています。このように、磨き上げられた表面に、そのままバーナーをあてると仕上がりが不均一になりがちだそうです(ツヤの具合で熱が不均一になるのが原因でしょうか?)。  そこで、実際に作業を行う際には、ハンドポリッシャーで適度に表面を荒らしてからバーナーをあてることになります。  表面を荒らしてからバーナーをあてた場合、このように均一の仕上がりが得られます。  |

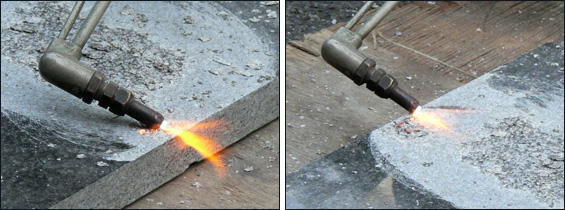

次に、バーナーのあて方ですが、左下写真のように内側から縁へ向かって炎をあてると、石の角が砕けてしまいます。ここでは縁から内側へ向かってバーナーをあてることで、ややリスクを抑えることができるそうです。 |

| 以上、ハンドポリッシャーによる下地作りと、バーナーの取り扱いには注意しつつ、これらを応用したリスク回避の方法も紹介されました。 まず、石材の縁まで作業すると、欠け落ちるリスクが高まりますので、縁を残しておきます。ここでは一定の幅で見栄えよくツヤを残したいので、目印に紙テープを貼っています。さらに、ポリッシャーでの作業を見込んで、二辺を残すことにしました。 たとえば、四角い部屋の隅や壁際など、ポリッシャーでの作業に限界がある場合に、こういったデザイン性を盛り込んであるか否かで、ずいぶんと見栄えが変わってくるでしょう。 紙テープを目印にして、ハンドポリッシャーで表面を荒らしていきます(上段)。 表面を荒らすと同時に、作業する限界の位置で軽く切り込みを入れておけば、隣接する”荒らしたくない面”まで、つられて割れてしまうリスクを抑えることができるでしょう(下段)。 当然、バーナーは作業する限界側から内側へとあてていきます。  要するに、ポリッシャーで下地作りの作業をする際に、角を残して石をデザインしてしまうわけですね。階段などで見かける、縁だけツヤ仕上げになってる状態を想像していただければ、解り易いかと思います。 実演では紙テープを残したままで作業しましたが、実際には下地作りが終えた時点で剥がしておいた方が良さそうです。中途半端に焦げた紙テープが、とても剥がしにくかったので……。  |

参考:

マルタカ公式サイト

石材ドクター・杉本治郎『マルタカ』の事例メモ(当サイト内の連載記事)

『19年度 第1回こころみの会』

(当サイト内イベント情報/こころみの会で実施された、杉本先生の講義内容)